Proceso de programado y mecanizado de una pieza en Alphacam

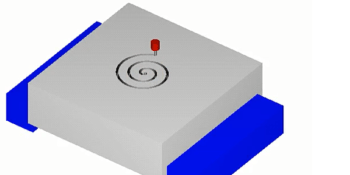

Programación CNC en Alphacam para un centro de mecanizado Introducción al programado Vamos a ver en esta entrada el proceso de programado y mecanizado completo de una pieza sencillita donde tendremos que utilizar tres tipos diferentes de herramientas. Lo realizamos en un centro de mecanizado con control FAGOR 8055M. Es un control algo antiguo, pero todavía muy utilizado en muchos talleres, al menos aquí en España. Os pongo aquí abajo una captura en vista isométrica de la pieza que vamos a mecanizar. Las dimensiones de la pieza están debajo de la vista. Pieza a mecanizar Cotas de pieza a mecanizar Las herramientas que se van a utilizar son las siguientes: Herramienta de metal duro de 4 labios de D20 mm. Profundidad útil de corte 40 mm. Esta es la número 1. En el enlace puedes ver algunas de herramientas de ese tipo. Ver herramienta.Herramienta para desbastado de la cajera circular. Es la misma que utilizamos para el primer mecanizado. Es la herramienta nº1.Herramienta para realizar los chaflanes a 45º de los contornos. Es la herramienta nº3. Ver herramienta. Para realizar el taladrado se utiliza la herramienta nº7. Es una broca de 5 mm de diámetro. La herramienta de acabado es la número 5. Es una fresa integral de diámetro 20 mm El programa de mecanizado lo voy a realizar con…