Instrucciones G20, G21 y G22

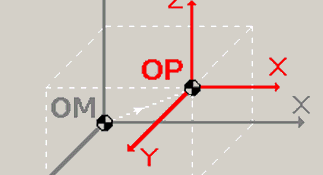

Límites de zonas de trabajo Habilitación / deshabilitación de esas zonas de trabajo. Las instrucciones G20, G21 y G22 realizan la definición de límites inferiores de zonas de trabajo, superiores y la habilitación/deshabilitación de las zonas de trabajo. Vamos por partes y quedará más claro todo. G20: Define los límites inferiores de una zona en concreto. Lo argumentos de la función deben respetar el siguiente formato: G20 K X Y Z A B C Donde K es la zona de trabajo que se desea definir. Puede adoptar los valores 1, 2, 3 y 4. El resto de parámetros indican las cotas inferiores del área que queremos limitar. Las cotas están programadas respecto al cero máquina. G21 es exactamente lo mismo que G20, pero con la única diferencia que con G21 estamos definiendo los límites superiores del área. A continuación una captura que nos puede ayudar a entender la idea: Cuando se han definido los límites de la zona se pueden habilitar o deshabilitar. Las restricciones de acceso a las zonas se realizan con la función G22. Las zonas pueden ser zonas de no entrada o zonas de no salida. Un ejemplo de zona de no entrada podría ser la zona que puede ocupar una brida de amarre. Una zona de no salida puede ser un mecanizado que se encuentra en el interior de una ventana.…